Micro-spuitgieten + 2PP µ-3D-printen = micro-onderdelen in 2 weken

Geplaatst op 16 juli 2024 om 11:01 uur

Met de eerste toepassingen in de biomedische en consumentenelektronica, maakt de methode de productie mogelijk van ingewikkelde micro onderdelen met grote nauwkeurigheid en ontwerpvrijheid. NanoVoxel, een micro 3D printbedrijf in Oostenrijk, heeft deze aanpak geïnnoveerd en boekt een aanzienlijke vooruitgang in efficiënt op maat gemaakte microproducten.

Door: Martin Ganz

Ultra precieze micro onderdelen worden steeds relevanter in bijvoorbeeld de biomedische industrie en consumentenelektronica. Vaak vereisen ontwerpen hoge precisie en snelle iteraties en dagen ze de conventionele ontwerpvrijheid uit.

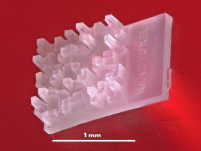

De huidige mainstream productiemethoden zoals CNC, EDM, maskerlithografie en SLA 3D-printen, hebben bijvoorbeeld moeite om snel en nauwkeurig onderdelen te produceren, zoals microdiffusors voor akoestische toepassingen met 3D-details van 70 µm (zie afbeelding rechtsboven); microlenzen met een ruwheid van minder dan 10 nm; micronaalden met punten van 5 µm; micro-nozzles met openingen kleiner dan 20 µm; en microfluïdische chips met gespecialiseerde filters.

Dit wordt echter wel mogelijk met de combinatie van 2PP µ-3D-printen en micro-spuitgieten.

Ongeveer twintig jaar geleden was Wittmann een van de pioniers op het gebied van spuitgietsystemen op maat voor precisieonderdelen op microschaal. Knelpunt waren de injectieholtes, wat resulteerde in doorlooptijden tot 20 weken. Klanten accepteren met tegenzin grotere toleranties (± 30 µm), maar er is een groeiende behoefte aan kortere doorlooptijden en kleinere afmetingen, vooral bij de ontwikkeling van prototypen. De tijdrovende productie van precisiematrijzen blijft het grootste knelpunt.

Een doorbraak in precisie gecombineerd met economische efficiëntie is de afgelopen jaren bereikt met de 2-fotonprinter van UpNano, een eveneens in Wenen gevestigde start-up en partner van NanoVoxel. Deze printer is gebaseerd op het principe van niet-lineaire absorptie van fotonen, genaamd twee-fotonenpolymerisatie (2PP). Een femtosecondelaser zendt een gerichte straal uit om een lichtgevoelige hars te exciteren. De scannereenheid verplaatst de laserstraal via Galvano-spiegels en lenssystemen om de hars uit te harden. Net als bij SLA/DLP 3D-printen, veroorzaakt het licht dat wordt geabsorbeerd een chemische reactie in de hars, waardoor deze polymeriseert en stolt in het brandpunt van de laserstraal. In afwijking van de gevestigde 3D-printtechnologieën bereikt 2PP echter volledige controle over de z-dimensiepolymerisatie, zodat gaten en holtes nauwkeurig en perfect rond worden.

Het 2PP-printproces biedt een veel grotere precisie en resolutie dan de meeste andere productietechnieken, waardoor complexe 3D-microstructuren kunnen worden gecreëerd met sub-micronnauwkeurigheid, zelfs tot op het nanometerbereik. Dit maakt het ideaal voor toepassingen die bijzonder ingewikkelde details met een hoge oppervlaktekwaliteit vereisen. Er is een verscheidenheid aan lichtgevoelige harsen beschikbaar voor 2PP-printen, waaronder fotopolymeren en hybride materialen. Deze materialen kunnen worden afgestemd op specifieke toepassingen en bieden een breed scala aan mechanische, optische en chemische eigenschappen.

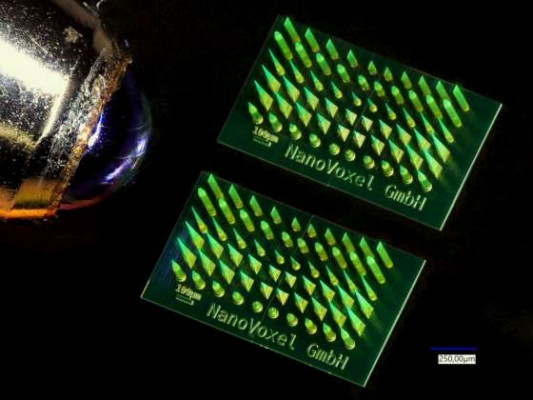

Met behulp van 2PP-printers kunnen micro onderdelen binnen enkele uren vanuit een 3D-CAD-bestand worden geprint met een precisie die niet kan worden bereikt door conventionele gereedschappen. Toleranties onder 1 µm, structuren tot 200 nm en oppervlakteafwerkingen met een gemiddelde oppervlakteruwheid beter dan 10 nm kunnen snel en economisch worden geproduceerd. Ook vormen die niet door middel van spuitgieten kunnen worden geproduceerd, bijvoorbeeld door ondersnijdingen, kunnen met 3D-printen snel worden geproduceerd. Afbeelding 2 toont een voorbeeld van 2PP-geprinte micronaaldprototypes, waarbij de nadruk ligt op scherpe randen en microholle structuren:

3D-geprinte reeks micronaalden vergeleken met de punt van een balpen. 2PP-printen met hoge precisie maakt ongeëvenaarde scherpe randen mogelijk (straal van 0,5 µm). Foto: NanoVoxel

3D-geprinte reeks micronaalden vergeleken met de punt van een balpen. 2PP-printen met hoge precisie maakt ongeëvenaarde scherpe randen mogelijk (straal van 0,5 µm). Foto: NanoVoxel

Voorlopig is het nadeel van deze techniek de capaciteit voor productie in grote volumes, waardoor deze oneconomisch is voor onderdelen groter dan een paar mm. De beperkingen van zowel micro-molding als micro-3D-printen roepen de vraag op: welke veranderingen kunnen de doorlooptijden versnellen, de hoge precisie behouden en toch een hoge productiviteit behouden?

Best of both worlds

NanoVoxel combineert het beste van twee werelden en combineert 2PP-printen met micro-spuitgieten. Door 2PP 3D-printen te gebruiken om snel een uiterst nauwkeurige mal voor de micro-injectie te produceren, repliceert het de precisie en de resolutie van 2PP in gegoten micro onderdelen met de hoogste efficiëntie. Afbeelding 3 toont een voorbeeld van een microtandwiel gegoten uit een van deze geprinte mallen:

Direct geprint caviteitsinzetstuk (links) en POM gegoten 4 mm micro-tandwiel (rechts). Deze mal heeft 50 onderdelen opgeleverd met een nauwkeurigheid van ± 5 µm. Foto: NanoVoxel

Direct geprint caviteitsinzetstuk (links) en POM gegoten 4 mm micro-tandwiel (rechts). Deze mal heeft 50 onderdelen opgeleverd met een nauwkeurigheid van ± 5 µm. Foto: NanoVoxel

NanoVoxel streeft ernaar een one-stop-serviceplatform te worden dat flexibele en meerdere productieoplossingen biedt. Het multidisciplinaire team van experts combineert deze verschillende technologieën om prototypes aan te bieden tot grootschalige productie als dienstverlener. Deze opmerkelijke prestatie comprimeert de tijdlijn voor constructiefabricage tot een ongelooflijke periode van twee weken.

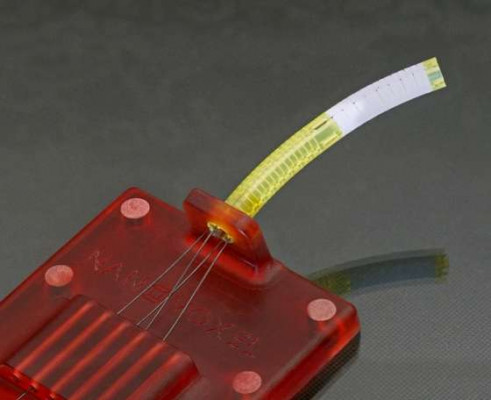

Endoscoop in 5 weken

Een voorbeeld van de dienstverlening van NanoVoxel is de ontwikkeling en productie van een endoscoop voor het bedrijf aiEndoscope: de segmenten van de endoscoop zijn in eerste instantie in de prototypefase in verschillende ontwerpvariaties afgedrukt voor geometrische tests en optimalisatie. Na ontwerpvalidatie door de klant werden de snel gegoten onderdelen geproduceerd en werden functionele en mechanische testen mogelijk. Het hele productieproces en de iteraties van dit project werden binnen 5 weken voltooid.

Combi met andere materialen

Dankzij de mogelijkheden van het combineren van verschillende processen, waaronder mastering, gieten en sinteren, kan NanoVoxel mallen maken met de hoogste precisie, niet alleen van 3D-printmaterialen, maar ook met robuustere materialen zoals glas, keramiek en metalen.

De MicroPower 15 t

NanoVoxel maakt gebruik van Wittmann's MicroPower 15 t. Met een sluitkracht van 150 kN zijn de machines uit de MicroPower-serie ontworpen voor de economische productie van uiterst kleine en microonderdelen met maximale precisie en herhaalnauwkeurigheid. Een tweetraps injectie-eenheid met schroefzuiger en een spuitvolume van 1,2 tot 6,0 cm3 injecteert een thermisch homogene verbinding. Dit maakt het mogelijk om onderdelen met een uitstekende precisie, een uiterst stabiele productie en uitzonderlijk korte cyclustijden te produceren.

Door het onderscheidende ontwerp van de machine kan de injectieplunjer bijna de scheidingslijn van de mal bereiken. Bovendien is de standaardversie van de machine al geschikt voor productie onder cleanroomomstandigheden: deze is ontworpen met een gesloten behuizingscel. De huisvestingscel biedt voldoende ruimte voor de integratie van uitrustingsopties zoals een draaitafel, robot, materiaaldroger en temperatuurregeleenheden. Robots en randapparatuur zijn aangepast voor deze machine. Alle aandrijfmodules van het volledig elektrische aandrijfsysteem, inclusief alle mechanische componenten, zijn ingekapseld in eenvoudig te reinigen behuizingen. De extreem goed gecontroleerde injectie van thermisch homogene thermoplasten in uitzonderlijk kleine hoeveelheden is noodzakelijk voor het succesvol spuitgieten van nauwkeurige en kwaliteitsconsistente massaproductie van microonderdelen.